联系我们:186 6505 3298

CAE仿真在工程设计中到底有多重要?

在当今高度竞争的全球制造业和工程领域,产品开发周期不断压缩、性能要求持续提升、成本控制日益严苛。面对这些挑战,计算机辅助工程(Computer-Aided Engineering,简称CAE)仿真技术已从“可选项”转变为“必选项”。它不仅显著提升了设计效率,更从根本上改变了传统“试错式”研发模式,成为现代工程创新的核心驱动力。

一、真实数据揭示CAE的普及与价值

多项权威调研数据印证了CAE在工业界的广泛应用及其带来的实际效益:

l根据麦肯锡(McKinsey & Company)2023年发布的《全球制造业数字化转型报告》,超过78%的领先制造企业将CAE仿真作为产品开发流程的标准环节,其中汽车、航空航天和高端装备行业采用率接近100%。

l美国国家科学基金会(NSF)联合多所高校开展的一项研究指出,在引入CAE仿真后,典型机械产品的物理样机数量平均减少40%–60%,开发周期缩短25%以上。以某大型商用车制造商为例,其新车型开发中通过虚拟碰撞与结构强度分析,将实车碰撞测试次数从原来的12次降至5次,单项目节省成本超200万美元。

l德国弗劳恩霍夫研究所(Fraunhofer Institute)2024年的行业白皮书显示,使用CAE进行早期设计验证的企业,其产品上市后因设计缺陷导致的召回率比未使用者低32%。这不仅关乎成本,更直接影响品牌声誉与用户安全。

二、CAE如何重塑工程设计流程?

传统工程设计依赖“设计—制造原型—测试—修改”的线性循环,耗时耗资且难以覆盖所有工况。而CAE仿真通过建立数学模型,在计算机中对产品在真实世界中的行为进行预测,涵盖结构力学、流体动力学、热传导、电磁场、多物理场耦合等多个维度。

例如:

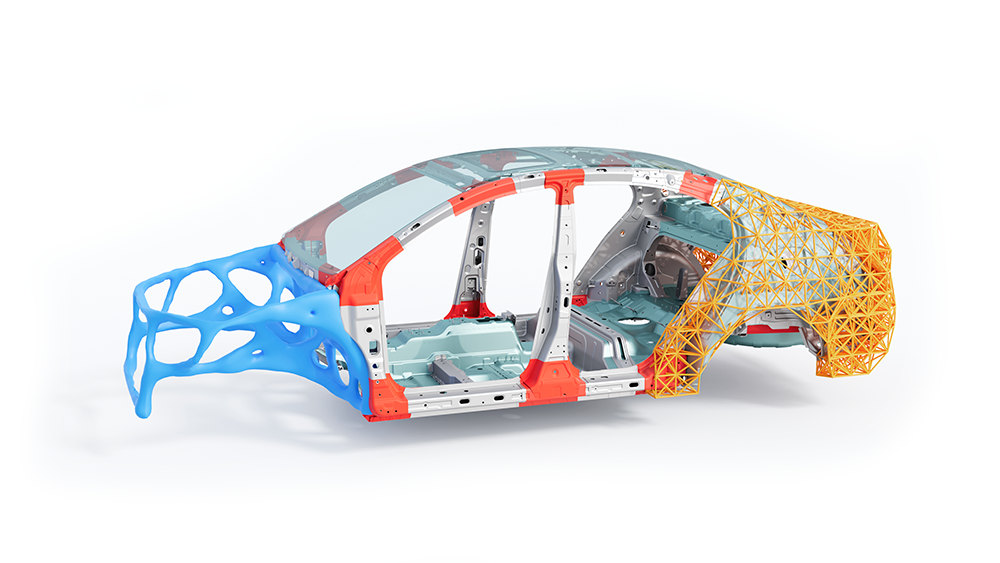

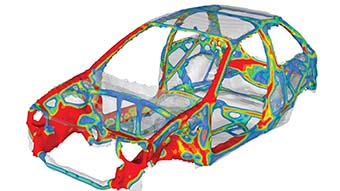

l在汽车工业中,工程师可在数字环境中模拟整车在高速碰撞、侧翻或极端气候下的表现,优化车身结构以兼顾轻量化与安全性;

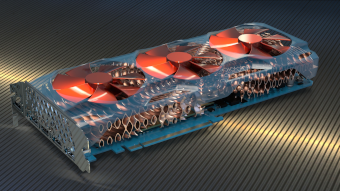

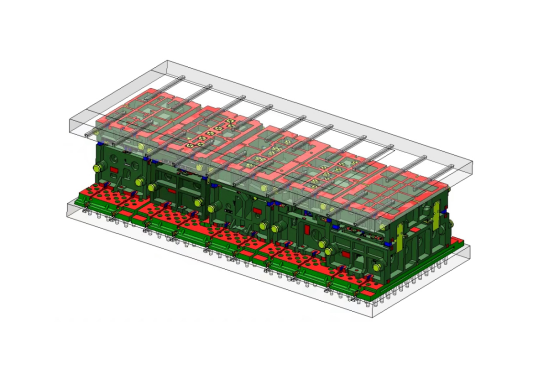

l在电子设备设计中,通过热仿真提前识别芯片过热区域,避免后期因散热不良导致的性能降频或硬件损坏;

l在能源装备领域,对风力发电机叶片进行气动与疲劳寿命联合仿真,可延长使用寿命并提升发电效率。

这种“虚拟先行、实物验证为辅”的模式,极大降低了研发风险,提高了首次设计成功率(First-Time Right Rate)。

三、主流CAE工具的技术演进与能力边界

当前市场上的主流CAE平台普遍具备以下特征:支持高精度非线性求解、具备百万级网格处理能力、集成参数化建模与优化算法,并能与CAD/PLM系统无缝协同。近年来,随着人工智能与高性能计算的发展,新一代工具开始融合机器学习代理模型(Surrogate Models)和云原生架构,使得复杂仿真任务可在数小时内完成,而非过去所需的数天。

值得注意的是,尽管功能强大,CAE并非“万能钥匙”。其结果的可靠性高度依赖于合理的边界条件设定、精确的材料本构模型以及工程师的专业判断。正如美国机械工程师学会(ASME)在其《仿真验证与确认指南》中强调:“仿真不是替代实验,而是引导实验;不是取代经验,而是放大经验。”

随着数字孪生(Digital Twin)和生成式设计(Generative Design)理念的深入,CAE正从被动分析工具向主动设计伙伴演进。未来,工程师只需输入性能目标与约束条件,系统即可自动生成满足要求的拓扑结构,并通过多轮仿真迭代优化方案——这将彻底改变“人驱动软件”的传统范式。

据Gartner预测,到2027年,超过50%的工业新产品将至少部分由基于仿真的生成式设计流程驱动,而CAE将成为这一变革的核心基础设施。

CAE仿真早已超越“锦上添花”的技术点缀,成为现代工程设计的“数字基石”。它不仅节省了巨额研发成本、加速了创新步伐,更在保障产品安全、推动绿色制造(通过减少物理试验浪费)方面发挥着不可替代的作用。对于任何志在高质量、高效率、高可靠性的工程团队而言,掌握并深度应用CAE技术,已不再是选择题,而是生存与发展的必答题。

CAE仿真项目咨询、了解CAE软件报价、CAE软件培训、CAE软件二次开发可咨询广州市智造软件科技有限公司,18665053298我们将竭诚为您服务。