联系我们:186 6505 3298

利用solidThinking Inspire设计叉车转向桥桥体

项目介绍

随着社会的发展以及技术的进步,无论是国家有关节约的政策号召,还是制造企业降低成本的实际需要,都要求设计人员用更系统、更科学的设计思路和方法,保证产品高质量的前提下,使用尽量少的材料,以最大限度的节约成本。而引入仿真优化技术是实现这些目的较好的手段。

仿真优化技术源于马克思威尔理论和米歇尔桁架的研究,在过去的十几年中,许多工程师在结构优化的理论研究和工程应用方面做了相当多的努力。尤其在汽车行业,许多公司为了改善产品、提升性能,在节能、减重等方面做了大量的努力,在应用上取得了很多成果。

仿真优化技术以其有效节省材料,降低成本的特点而得到了广泛的应用。安徽合力股份有限公司以叉车转向桥桥体设计为例,借助Altair公司的solidThinking Inspire软件,将优化技术运用在产品概念设计阶段并在整个设计过程中发挥作用,结果表明,整个过程可以有效的缩短开发周期,提高设计效率。

挑战

在传统结构优化设计流程中,往往优化工作是在详细设计完成并形成完整数字模型后,CAE工程师才根据数字模型进行优化并提出优化方案,设计人员根据优化方案调整后往往再次由CAE工程师进行优化,优化后再设计。即“设计---论证---再设计”的模式,这样一方面会消耗大量的时间,一方面详细设计已经完成,往往由于开发周期的限制,一些大的改动已经不能接受,往往由于种种限制,优化得到的并不是真正的最终方案。

解决方案

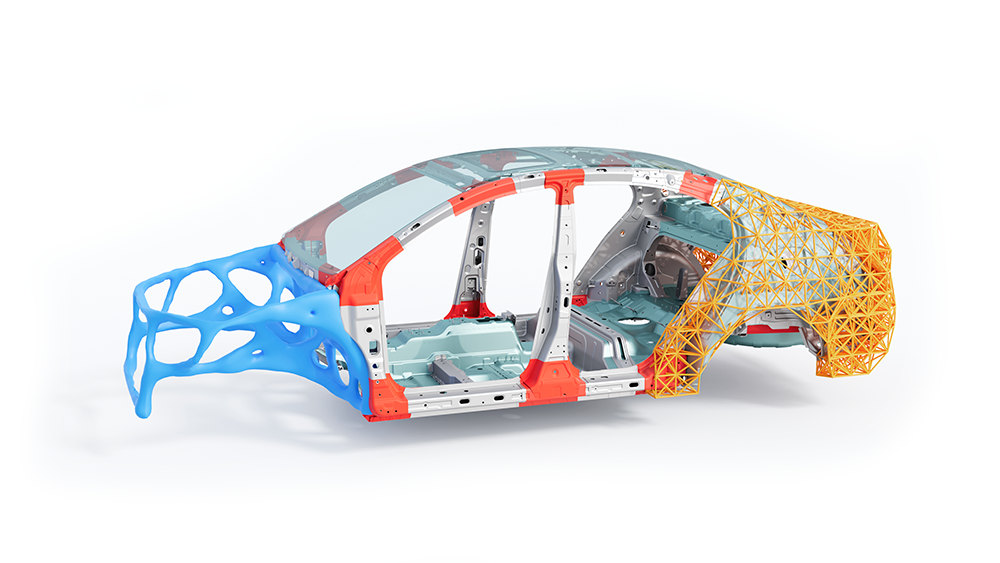

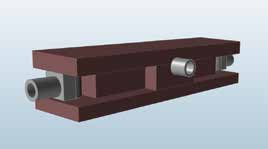

合力的设计工程师们在设计叉车转向桥桥体时,引入solidThinking Inspire,在设计周期的最前端,即概念设计阶段使用拓扑优化的方法设计前期方案。定义叉车转向桥桥体设计空间时,由于转向桥受载后:转向节与上桥体压紧,与下桥体分离,因此主要承载为转向桥上桥体。下桥体只受主轴变形后的弯矩作用,同时因为直接在转向节上加力避免了手工移置载荷带来的误差,因此在设计空间中建立了转向节的模型并定义为非设计空间。根据叉车轮距并考虑避让横置油缸位置建立“工”字结构作为设计空间。定义非设计空间:上桥体和转向节连接,下桥体和转向节之间留有间隙,模拟上桥体主要受力,下桥体受弯矩的真实受载情况;并合理布置支撑轴位置,在保证最小离地间隙的前提下获得更好的整车稳定性。

图1 定义叉车转向桥设计空间

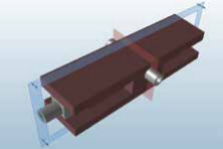

图2 定义形状控制

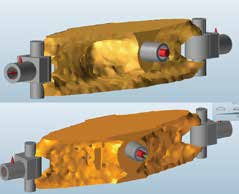

在solidThinking Inspire中,需要定义部件所承受的受力及约束条件,也可以同时定义在多种工况下进行优化,以保证构件在不同工况下均符合要求。在本项目中,约束位置为桥体中心支撑轴,为防止完全约束两端导致刚度过大的问题,放开一端轴向约束,在转向节上加载载荷,叉车转向桥受力最大的工况主要有最大侧向力工况和最大垂向力工况因此由两种工况联合优化。运行后即生成了优化结果,之后设计师便可根据这些结果进行解读,即以solidThinking Inspire结果为参考,利用三维设计软件设计产品,虽然再次回到了传统设计手段上,但有了前期这个结果作为依据,设计过程也就更加有的放矢了。再根据设计得到的转向桥模型,由CAE工程师进行详细的优化,得到最终方案。保证结构强度的前提下,掏除部分材料,降低了成本,同时也提高了可铸造性。

图3 优化结果解读

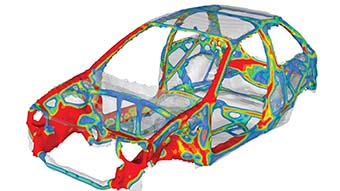

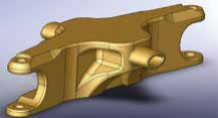

图4 转向桥桥体

最后,经过CAE仿真分析,最终方案强度、刚度均符合要求,并且由于结构布局良好,所需材料也少于传统设计,减少了成本,提高了可靠性。

结论

利用solidThinking Inspire软件协助设计叉车转向桥,在设计早期引入优化的观念,考虑桥体的最佳受力状态,得到的最终设计方案在后续的优化过程中只需针对局部细节进行修改,避免了可能出现的重大变化,保证设计出最优的产品,同时也减少了设计人员和CAE人员反复沟通的时间,大大缩短了开发周期。

(内容、图片来源:Altair官方文件)

版权与免责声明:

凡未注明作者、来源的内容均为转载稿,如出现版权问题,请及时联系我们处理。我们对页面中展示内容的真实性、准确性和合法性均不承担任何法律责任。如内容信息对您产生影响,请及时联系我们修改或删除。