联系我们:186 6505 3298

单轴疲劳分析流程和多轴疲劳的区别

单轴疲劳分析流程

单轴疲劳分析流程大致分为以下几个步骤。

1)对结构施加单位载荷,计算单位载荷作用下的结构应力。

2)通过载荷历史对单位载荷下的应力进行放缩,得到应力分量历史。

2)如果有必要对载荷进行叠加,则获取叠加后的应力分量历史。

4)由应力分量历史计算等效应力历史。

5)对等效应力历史进行雨流计数,得到平均应力、应力幅值。

6)对应力幅值进行平均应力修正

7)用修正后的应力幅值查询SN曲线,得到单个应力幅值的疲劳寿命。

8)采用 Miner线性损伤累积,计算所有循环下的累积损伤。

9)计算累积损伤的倒数、即为疲劳寿命。

多轴疲劳

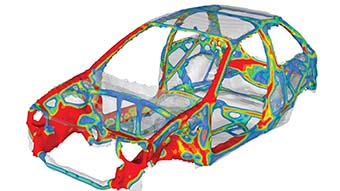

在多轴应力状态下,应力主轴在加载历史中不断发生偏转,疲劳破坏面难以确定。为了确定破坏面,假定所有面都有可能是最终的破坏面,在所有可能的面上计算损伤,其中损伤最大的面为最终破坏面。该评估方法称为“临界平面法”。疲劳破坏往往存在两种模式:一种为受拉破坏,在这种模式下,破坏面与表面成90°,采用临界平面法时,需外表面要遍历所有与外表面成90°的平面,理论上这种平面有无穷多,OptiStruct采用每隔10°检查一个临界面的方法,故一点只需检查 18 个临界面,另一种为受剪破坏,在这种模式下,破坏面与表面成45°,采用临界平面法时,需要遍历所有与外表面成45°的平面,同样OptiStruct只需检查 18 个临界面。这两种破坏面如图 22-6 所示。

多轴疲劳评估方法

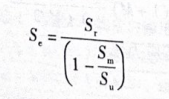

OptiStruct提供了基于张开裂纹破坏的评估准则和基于剪切裂纹破坏的评估准则,其中,Good-man 方法为张开型裂纹破坏评估方法,Findley为剪切型裂纹破坏评估方法。Goodman方法采用下面的表达式计算评估应力。

与之前的表达式不同的是,S,是临界平面上的应力范围,S_是临界平面上的平均应力。

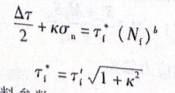

Findley 采用下面的表达式计算评估应力。

式中,T1剪切疲劳强度系数;κ为材料参数;A7 为临界面上的剪应力范围;σ,为临界面上的正应力。FKM 评估方法同单轴疲劳评估中的表达式,唯一不同的是相应的应力为临界平面上的应力。

本篇内容取自HyperWorks进阶教程系列的《OptiStruct结构分析与工程应用》,版权归原作者所有,如有侵犯您的权益,请及时联系我们,我们将立即删除。