联系我们:186 6505 3298

【OptiStruct要领】疲劳基础与疲劳卡片

之前几期我们介绍了OptiStruct的几何非线性,材料非线性以及接触非线性。非线性的内容就暂告一段落啦,接下来我们将介绍OptiStruct的疲劳分析功能。

一、什么是疲劳失效?

美国试验与材料协会(ASTM)在“疲劳试验及数据统计分析之有关术语的标准定义”(ASTM E206-72)中规定:在某点或某些点承受交变应力且在足够多的循环扰动作用之后形成裂纹或完全断裂的材料中发生的局部的永久结构变化的发展过程,称为疲劳。

二、疲劳失效的特点

1. 只有在承受交变应力作用的条件下,疲劳才会发生。

2. 疲劳破坏起源于高应力或高应变的,在局部产生大量塑性应变,一般是几何形状变化或材料缺陷等引起应力集中.

3. 疲劳是一个发展的过程, 疲劳失效是一个累积损伤的过程。

三、疲劳研究的目的

1.疲劳寿命

从结构开始使用到裂纹萌生,扩展并最后断裂,这个过程所经历的时间或交变载荷作用次数,称为“寿命”。 它取决于载荷水平作用次数或时间及原材料抵抗疲劳破坏的能力。

2.损伤量

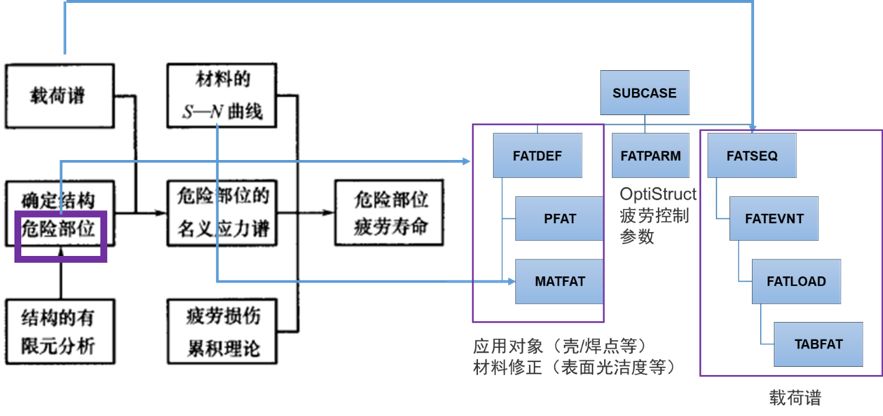

将损伤量D定义为D=1/life;

一般认为D=1则破坏,OptiStruct支持计算得到D>1

四、影响疲劳寿命的因素

01 载荷形式的影响

材料的疲劳寿命随加载形式的不同而不同,在同等的应力水平下,疲劳寿命有如下趋势

N(弯)< N(拉)< N(扭)

02 尺寸效应

大尺寸构件的疲劳抵抗力低于小尺寸试件,这是由于体积越大,存在缺陷或薄弱处的可能就越大,在相同的应力分布下,试件尺寸越大,高应力区域材料体积就越大,构件的疲劳寿命就越低。

03 表面光洁度的影响

疲劳裂纹的萌生总是从表面开始,若试件表面粗糙,将使局部应力集中的程度加大,裂纹萌生寿命缩短。表面加工时的划痕、碰伤可能就是潜在的裂纹源。

04 表面处理的影响

疲劳裂纹总是起源于表面。为了提高疲劳性能,除了改善光洁度以外,常常采用各种方法在构件的高应力表面引入压缩残余应力,以达到提高疲劳寿命的目的。

➡ 表面渗碳或渗氮可使钢材疲劳极限提高一倍

➡ 热轧或锻造会使材料表面脱碳,强度下降并在材料表面引入拉伸残余应力,可使材料疲劳极限降低50%。

05 平均应力的影响

疲劳破坏是裂纹萌生扩展的过程。

➡ 在受压平均应力作用下,裂纹处于闭合状态,抑制了裂纹扩展

➡ 在受拉平均应力作用下,裂纹处于张开状态,裂纹尖端存在应力集中,促进了裂纹扩展

我们已经讲完了有关疲劳的基础的知识,接下来就是进入重头戏了,OptiStruct中究竟能做哪些疲劳分析,它又能给我们带来哪些好处呢?接下来我们就来看看吧~

OptiStruct中疲劳失效的分类

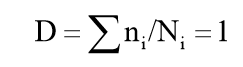

1.按寿命分

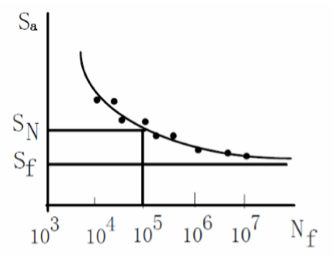

1)在循环应力水平较低时,弹性应变起主导作用,此时疲劳寿命较长,称为应力疲劳或高周疲劳;S-N

2)在循环加力水平较高时,塑性应变起主导作用,此时疲劳寿命较短,称为应变疲劳或低周疲劳;E-N

3)载荷循环数远超108,必须以无限寿命方式设计。以航空发动机叶片为例,如果以3000rpm连续运行21天即可达到1E8次循环,发动机的寿命远不止21天,叶片必须按无限寿命设计。

2.按应力主轴分

1) 单轴疲劳

2) 多轴疲劳

3. 按单元分

1) 焊点

2) 焊缝

3) 壳

4) 实体

4. 按工况分

1) 基于静态工况的疲劳

2) 基于瞬态工况的疲劳

3) 振动疲劳

Q&A:OptiStruct中如何进行疲劳分析呢?

疲劳失效的基本思路和流程

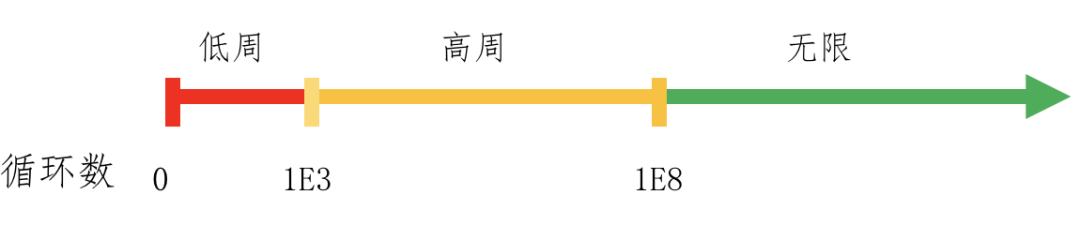

我们以高周疲劳为例,分析OptiStruct疲劳失效的思路和流程卡片。

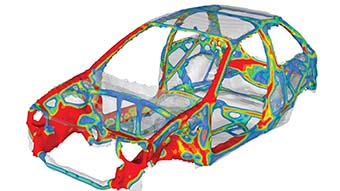

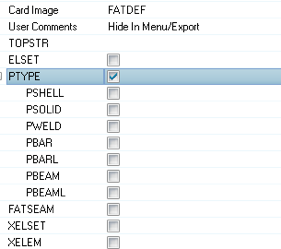

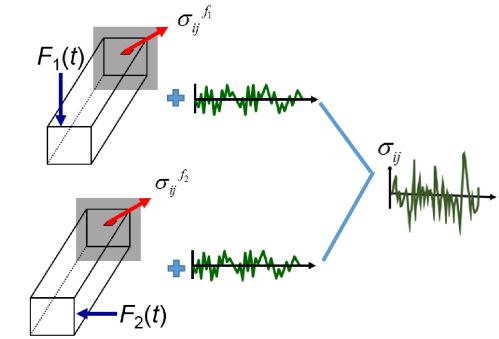

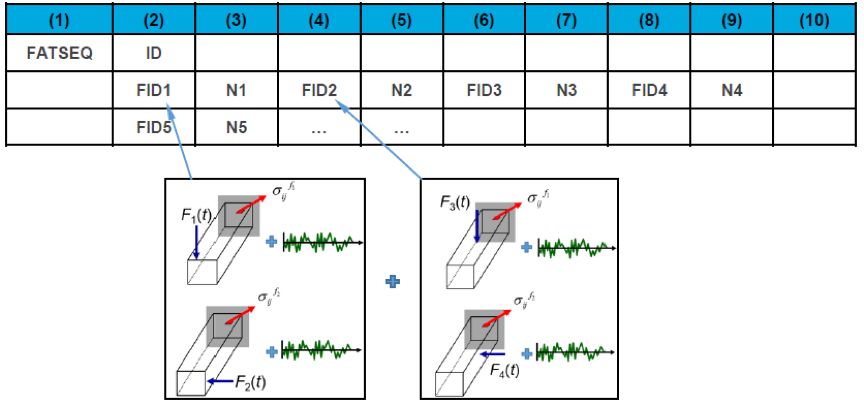

从上图可以看到,OptiStruct疲劳分析主要是三块内容

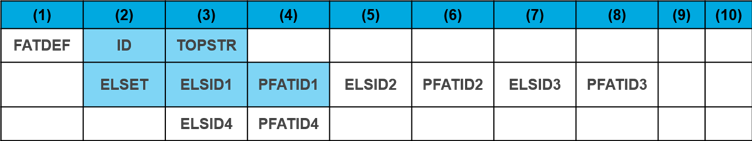

1) 疲劳分析单元以及材料SN/EN曲线(FATDEF)

2) 载荷谱的定义(FATSEQ)

3) OptiStruct中疲劳分析控制参数(FATPARM)

让我们来详细讲讲这三款内容 ⬇

一、疲劳分析单元以及材料SN/EN曲线(FATDEF)

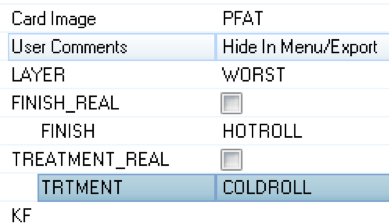

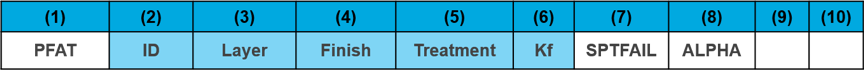

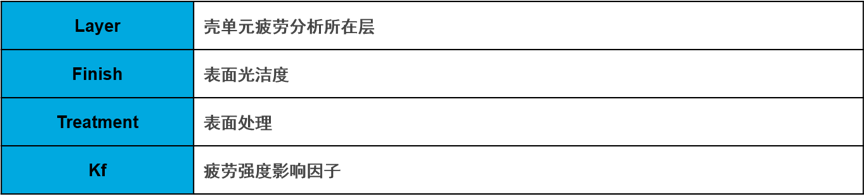

这里主要有两块内容,一个是 — 哪些我们认为是可能发生疲劳断裂的单元?对于这些单元,是否需要考虑一些表面处理等对疲劳的影响(PFAT)。此外,就是材料的SN/EN曲线(MATFAT)如何在OptiStruct中进行定义。

➡ 首先是第一点,就是如何在OptiStruct中定义用于疲劳分析的单元,包括单元类型。这个是由FATDEF给出。

目前OptiStruct支持的单元类型可以是实体,壳,weld单元,梁单元。

➡ OptiStruct中也支持定义对疲劳寿命产生影响的因素。比如,材料的各种表面处理方法;以及不同表面光洁度的影响

➡ 一般材料的SN/EN曲线是由试验得到的

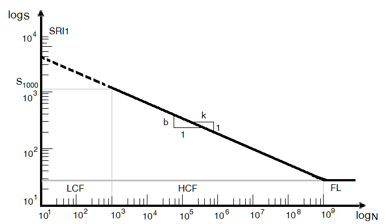

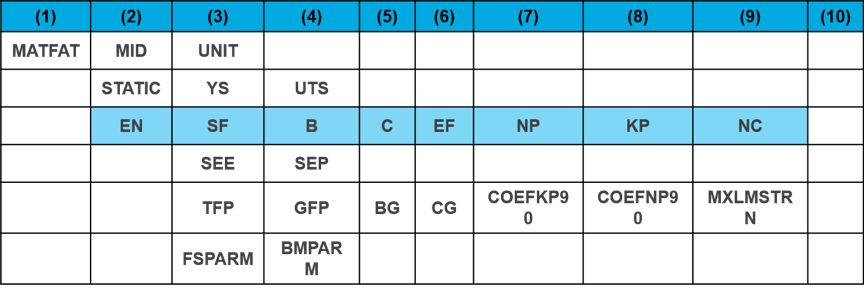

在OptiStruct中用双log图下的(双)折线来近似试验SN/EN曲线。这里用到的是MATFAT卡片。在(双)折线的定义中我们可以用两点/斜率截距来定义,如下:

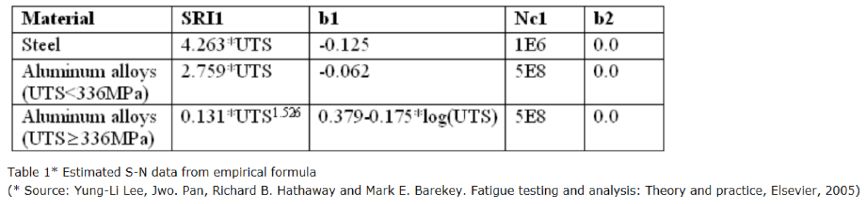

在无法获取试验SN曲线时,OptiStruct也提供了常用材料的SN曲线:

二、载荷谱

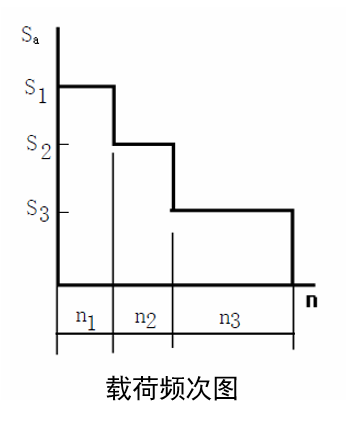

为了得到在危险部位的名义应力应变谱,我们需要进行以下几步的设定

1) 定义施加单位力的工况

2) 定义交变的载荷谱

3) 计算危险部位的名义应力应变谱

4) 多个应力应变谱的叠加

5) 多个叠加的应力应变谱的序列

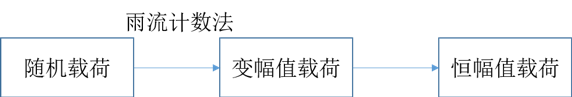

载荷谱可以是随机/变幅值/恒幅值的,前面随机幅值的情况,我们可以通过计数法转化为若干个变幅值载荷循环

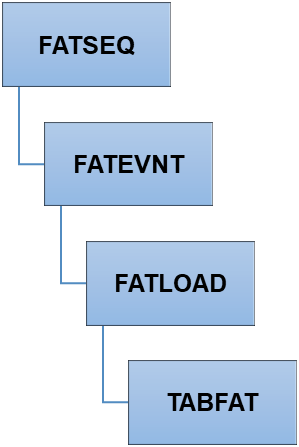

Q&A:在OptiStruct中定义载荷谱时,我们会用到哪些卡片?他们有什么关系和区别?

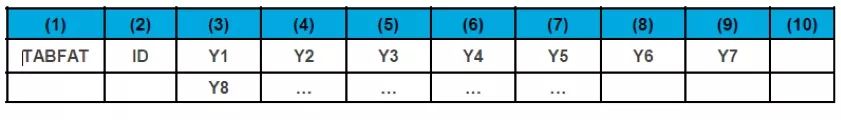

1.TABFAT卡片

首先最底层的是TABFAT卡片,他定义的是载荷历程,也就是一条曲线,是无量纲的。

2.FATLOAD卡片

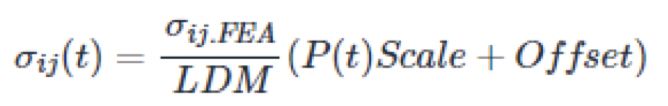

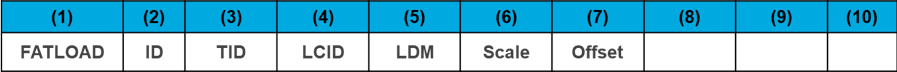

上面也提到了,载荷历程曲线和实际(单位)载荷下相乘后施加在结构上才能计算得到后续的交变应力。所以下一步就是完成载荷历程曲线和实际(单位)载荷下相乘。对应这一步的是卡片FATLOAD。在这一步中,OptiStruct还引入了一些载荷曲线的放缩和平移,具体公式如下:

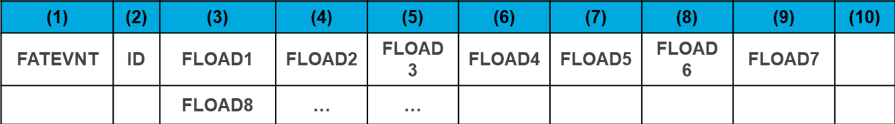

3.FATEVENT卡片

FATLOAD只是一个工况下的应力应变历程,在OptiStruct中可以支持若干个工况下,应力应变历程的叠加。这个用到的卡片是FATEVENT。

4.FATSEQ卡片

最后,对于一次疲劳分析,可以是先施加的是一系列应力应变历程的序列,所以FATSEQ卡片用于定义载荷序列。

至此为止,我们就得到了危险部位的应力应变谱。

三、控制参数

控制参数中主要分为几类

1) 疲劳分析类型参数

TYPE:SN/EN、FOS、MDMDML等。对应不同选择低周疲劳/高周疲劳/无限寿命疲劳的方法,单轴/多轴疲劳

2) SN曲线的修正参数

SN曲线中存活率的选取,考虑平均应力影响时,平均应力修正方法

存活率

试验中,在一定平均应力下的寿命,存在离散分布的情况,一般情况下,我们认为其分布满足高斯分布。

当取为-3