联系我们:186 6505 3298

一次说清楚!HyperMesh在注塑成型CAE建模中的应用

在注塑成型过程中,注塑成型 CAE 分析技术得到了越来越广泛的应用,目前最常用的注塑模拟分析软件可以用来模拟、分析、优化和验证塑料零件和模具设计的合理性。这些软件提供的工具使工程技术人员可以进行深入的分析和优化。CAE 软件使工程技术人员可以对制件的几何形状、材料的选择、模具设计及加工参数设置进行优化以获得高质量的产品。

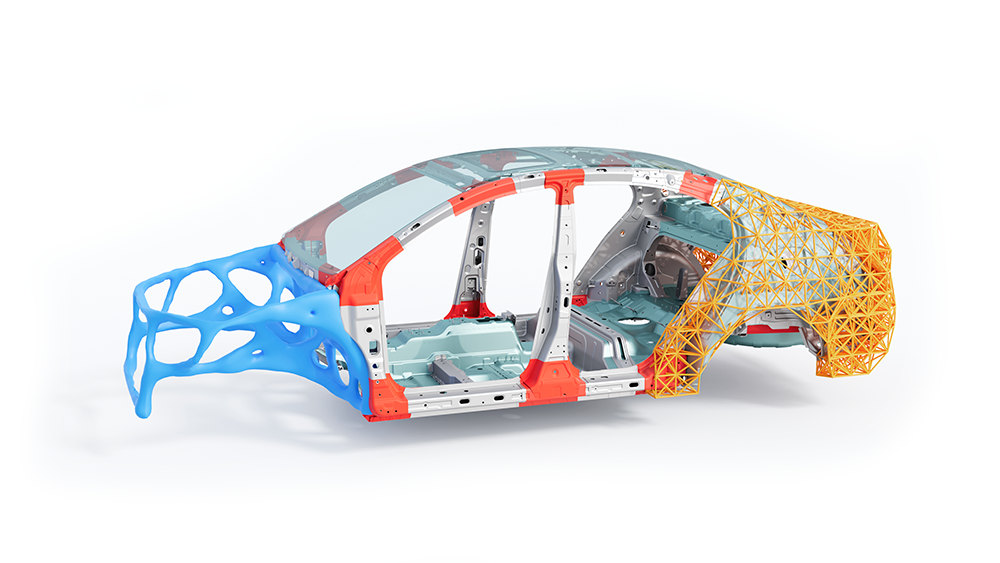

以 MPI 软件为例,要得到准确的计算结果,有限元模型必须满足文献[1] 的基本要求。众所周知,在注塑成型模拟分析中,建模的工作占据了相当大的比例。根据自己在注塑分析过程中的经验总结,在对塑料件的注塑成型 CAE 分析过程中,在有人工参与的工作里,模型的建立要占据 80%的时间,在建模过程中,划分有限元网格要占据 90%以上的时间,塑料零件模型越复杂,建模占用的时间就越多。因此如何划分网格的技巧就显得特别重要,网格单元的尺寸和数目、网格质量的好坏对计算结果有相当大的影响。目前的 CAE 软件本身就具有比较强的前后处理技术[2],但还是有一些不便之处。根据自己的使用经验,本文主要介绍HyperMesh 在注塑 CAE 建模过程中的应用。HyperMesh 是美国 Altair 公司的 HyperWorks系列工程软件中的软件产品之一,是 Altair 公司现在的旗舰产品。HyperMesh 已在底特律的三大公司和世界上其它的汽车公司及各个汽车行业被广泛应用,被业内公认是世界上最领先、最优秀的前后处理器[3]。

单元数目和尺寸的控制

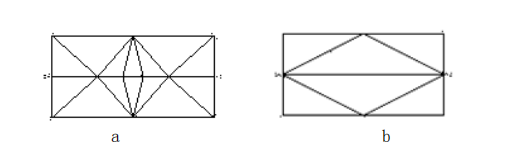

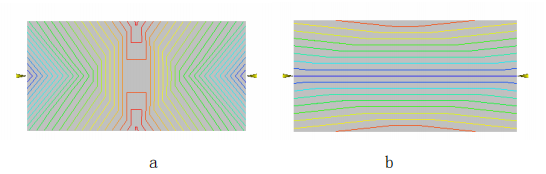

在注塑成型分析技术中,单元数目和尺寸对计算结果有很重要的影响,模型的离散化是一个至关重要的因素,模型的离散化就是我们通常所说的划分网格。网格数目和尺寸对计算结果有直接的影响,不适当的网格数目和尺寸会导致成型缺陷的预测不准确。先看以下两种结果。对于同样一个几何模型,网格划分不同,就有不同的计算结果。HyperMesh 在划分网格方面具有强大的优势,只要控制合理,HyperMesh 可以划分出高质量的网格。

图1网格模型

图2填充时间分布图

图3 气穴和溶合线

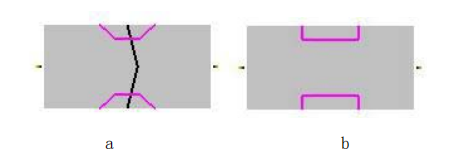

显然,上述两种模型的计算结果与实际存在较大差异,充分说明网格的大小直接影响分析的精度和可靠性。图 4所示为网格划分比较细时的计算结果,图4(a)为网格模型,图 4(b)为填充时间的等值线图,同一等值线上的点代表塑料同时填充,图4(c)为气穴和融接痕重叠在一起的分析结果。由于网格划分比较细密合理,计算结果相比而言较为准确和符合实际。

图4 细分网格的计算结果

根据理论知识和实践经验,划分网格时单元边长和数目的选择的原则是:一般在产品上缺陷比较敏感的区域,比如可能发生滞流的地方,或者会有溶合线,包缝等问题产生的地方,应该将网格划的密一些,至少要保证有三排的网格。当然并不是网格数目越多,分析越准确。

当网格数目到达一定数量阶段的时候,准确度不会再增加了,但分析时间却会大量增加。所

以,在划分网格的时候,我们要把握好网格的数目和单元的边长,在利用 HyperMesh 划分网格时,单元的边长一般取制件最小厚度的 1.5~2 倍。

清理几何模型

注塑 CAE 的网格模型,目前有中面模型、双面模型、三维模型。针对注塑分析,目前 HyperMesh 可以处理两种模型,即中面模型和双面模型。在用 HyperMesh 划分网格以前,必须对几何模型进行必要的清理和简化。对于复杂的几何模型,无论是采用中面技术还是双面网技术,都需要花较多的时间对几何模型进行必要的处理。特别是对中面模型,MPI 本身提取中面的功能并不强,处理复杂模型的中性面往往都是需要好几天的时间,得到一个满意的方案往往需要一周甚至是一两周。如果用软件 HyperMesh 来提取中面,会大大的提高工作效率。对双面网模型而言,在划分网格前,应该在 CAD 软件里去掉小的圆角、凸台等细节,这样做不仅不影响计算结果,而且还会提高双面网格的匹配率。因为大部分的细小圆角只是壁厚一边的表面,而没有对应的另外一边的表面。由于这些圆角的网格没有流动方向上对应的网格,所以会降低整体的匹配率;并不是所有的圆角或者细小的曲面都会影响网格的匹配率,只有那些单边的网格才会造成不良影响。

几何模型的好坏对于划分高质量的网格至关重要,如果几何模型好的话,而且几何结构特征简单,用 MPI 本身的前处理模块就可以划分出高质量的网格。如果几何模型的质量不好且几何结构复杂的话,要单纯用 MPI 的前处理模块划分出高质量的网格需要消耗大量的时间。从使用 MPI 做分析的经验来看,认为用 MPI 和 HyperMesh 软件相结合,可以划分出高质量的网格,而且可以大大缩短前处理的时间。

数据的输入和输出及关键技术

HyperMesh 和 MPI 的联合使用的关键点如下:首先把几何模型的文件从 CAD 软件里输 出 HyperMesh 能够接受的格式,例如:*.igs,*.stp,*.stl 等,然后调入 HyperMesh 软件中,对几何模型进行一些必要的处理后划分网格。然后输出有限元模型,在输出模型的时候,模板文件要选用 MoldFlow。最后在 MPI 里输入从 HyperMesh 里输出的文件。由于 HyperMesh软件里对于网格的匹配率处理起来不方便,所以文件输入以后要对网格进行重新划分,必须注意重新划分的时候选用的单元尺寸要跟在 HyperMesh 里定义的单元的尺寸相同(这样有利于提高网格单元的匹配率),然后利用 MPI 本身的网格划分工具对网格进行必要的修整以达到分析计算的要求。这样划分出来的网格手工修整的工作量就比较小。如果是 UG、PRO/E 和 CATIA 格式的 CAD 文件,HyperMesh 可以直接读取,这样还不会因为数据格式的转换而丢失几何信息。

使用 HyperMesh 的对于 MPI 的中面模型是很不错的选择,首先匹配率对于中性面模型 没有任何的意义;再者 HyperMesh 的中性面提取功能很强大,而且极大程度上缩减了自由边的处理工作量。在利用 HyperMesh 建立中面模型的时候,对于非均匀厚度的塑件,厚度的提取是一难点。在建立中面模型时一定要注意这一点。

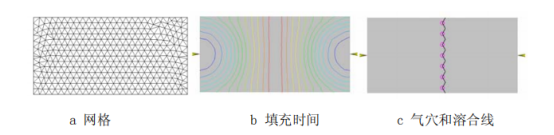

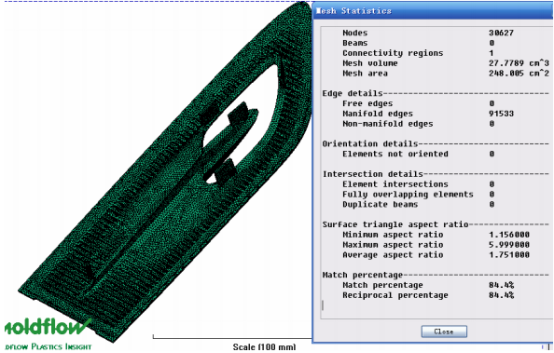

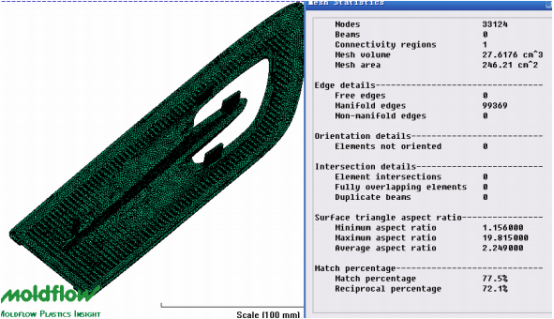

针对同一个零件,采用相同的网格尺寸,图 5 和图 6 分别为用上述方法做的网格和用 MPI 做的网格。从网格的统计可以看出,用上述方法做的网格质量比用 MPI 做网格的质量好,前者的网格匹配率达到了 84.4%以上,而单独用 MPI 软件做的网格的匹配率只有 77.5%。

网格的匹配率对于计算塑料零件的冷却和翘曲变形很重要,如果网格的匹配率达不到 CAE 软件对模型的要求,计算的结果就不可靠。对于结构越复杂的零件,使用这种方法的效果就 越明显。不过要用这种方法来做前处理,对使用者的一个基本要求就是要会使用HyperMesh软件。

结论

HyerMesh 软件的应用很广泛,它具有很强大的前处理功能,它与 MoldFlow 有很完善 的接口。主要应用表现在:强大的抽中面功能;溶合网格匹配率计算;创建注射和冷却入口 的边界条件等等。本文的前处理技巧是自己使用注塑 CAE 软件的经验总结,特别是 HyperMesh 软件与注塑软件 MPI 的结合在注塑 CAE 建模中的使用,并在实际的应用中大大提高了建模效率。

图5 MPI和 HyperMesh 联合使用做的网格

图6用MPI做的网格

参考文献

[1]、MoldFlow Plastics Insight Training Manual.美国 MoldFlow 公司.

[2]、余卫东,陈建.MoldFlow 先进的前后处理技术.[J] CAD/CAM 与制造业信息化.2002/09

美国 MoldFlow 公司上海办事处.

[3]、于开平同传月,谭惠丰.等.HyperMesh从入门到精通. [M].北京,科学出版社,2005.