联系我们:186 6505 3298

焊缝疲劳分析基本术语和建模方法

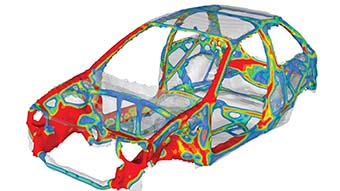

24.2 焊缝疲劳分析

焊缝连接处由于异材结合、几何突变而存在应力集中,焊接热导致了焊缝附近的材料性能变

化准确模拟焊缝处的应力非常困难。考虑到这些因素,焊缝疲劳的评估方法大致分为两种。

1)名义应力法。焊缝附近存在应力集中,但是该应力集中仅存在于很小的区域内,可通过设定一个临界尺寸来避开应力集中区域,选取不敏感区域的应力来评估焊缝疲劳。代表方法有 BS7608。

2) 结构应力法。在有限元分析中,焊缝位置的应力会随网格尺寸发生大的变化,通常不直接采用有限元分析得到的焊缝位置应力进行疲劳评估。结构应力对于单元网格尺寸不太敏感,通过单元力考虑板的厚度得到结构应力,采用结构应力来评估焊缝疲劳,结果会更稳定。这类方法的代表是 VOLVO 方法,主要适用于车身薄板结构。

OptiStruct支持这两种方法,本节主要讲述 VOLVO 方法。

24.2.1 焊缝基本术语

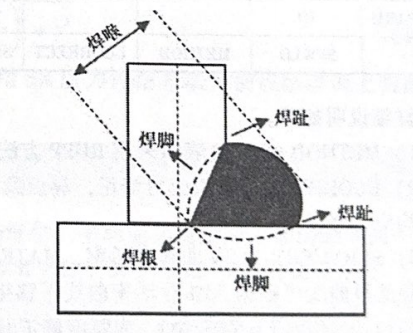

为了更好地描述焊缝,首先解释焊缝相关的几个术语。

l焊根(Weld Root):焊缝背面与母板的交界处

l焊趾(Weld Toe):焊缝表面与母板的交界处。

l焊脚(Weld Leg):焊根至焊趾之间的区域。

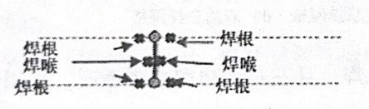

l焊喉(Weld Throat):焊料区域这几个位置如图 24-5 所示

图24-5焊缝术语说明

24.2.2 焊缝疲劳建模方法

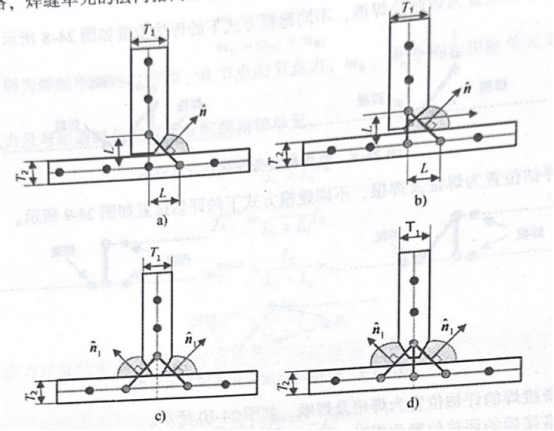

OptiStruct支持两种形式的焊缝分析,一种为角焊缝(FILLET),另一种为搭接焊缝(OVERLLAP)。焊缝单元采用四边形或三角形建模,为了保证精度,推荐使用四边形建模,在转角位置采用三角形过渡。母板必须采用壳单元建模。下面分别介绍角焊缝及搭接焊缝建模方法。角焊缝根据熔深的不同,可采用下面四种建模方式。

1)单边单排网格,如图24-6a所示。当熔深不超过母板厚度的一半时,采用单边单排网格建立焊缝单元,焊缝单元的法向指向焊趾,焊缝单元节点所在的位置即为焊趾位置,一般取焊脚尺寸焊缝单元的厚度为焊喉的有效厚度,一般取为0.7L。

2)单边双排网格,如图24-6b所示。当熔深超过母板厚度的一半时,采用单边双排网格建立L=T,+7。焊缝单元,焊缝单元的法向指向焊趾,焊脚尺寸L=T+7,焊缝单元厚度取 0.35L。3)双边双排网格,如图24-6c所示。角焊缝如果为双边焊,且左右两边没有完全焊透时,采用双边双排网格,焊缝单元的法向指向焊趾,脚尺寸L=T+7,,焊缝单元厚度取0.7L。

图 24-6 角焊缝建模方法

a)单边单排网格b)单边双排网格 c)双边双排网格d)双边三排网格

4)双边三排网格,如图24-6d所示。角焊缝为双边焊,且左右两边完全焊透时,采用双边三排网格。

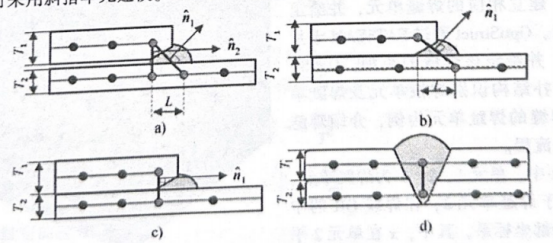

搭接焊按熔深可分为以下三种建模形式。

1)双排网格,如图 24-7a所示。当熔深较深时,采用双排单元建模,焊缝单元法向指向焊趾焊脚尺寸L=T+7,焊缝单元厚度为 0.27L。

2)单排网格,如图24-7b、c所示。当熔深较浅时,采用单排单元建模,可采用垂直于母板的单元建模,也可采用斜搭单元建模。焊接单元厚度为较小板厚的两倍,但不小于3mm。如果是激光

图 24-7 搭接焊建模方法

a)双排网格b)斜边单排网格d)激光焊单排网格c)直边单排网格

焊,则焊接单元的厚度为上板厚度的0.7倍。

3)板中激光搭接焊,采用垂直于母板的单排单元,如图24-7d所示。该类焊接适用于厚度大于1mm 的薄板结构,焊缝单元的厚度为被连接母板的最小厚度的90%,且不小于1mm。

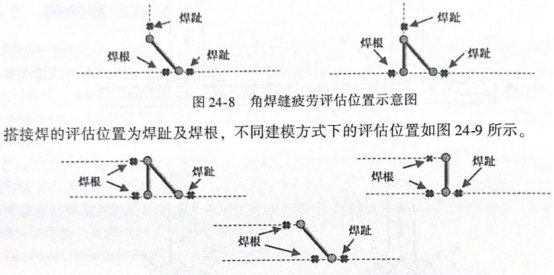

焊缝疲劳评估位置

角焊的焊缝评估位置为焊趾及焊根,不同建模方式下的评估位置如图24-8所示。

图 24-9 搭接焊缝疲劳评估位置示意图

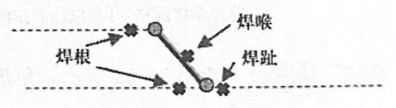

激光板中搭接焊的评估位置为焊根及焊喉,如图24-10所示激光边缘搭接焊的评估位置为焊趾、焊根及焊喉,评估位置如图24-11所示。

图 24-10激光直边焊疲劳评估位置示意图

图 24-11 激光斜边焊疲劳评估位置示意图

本篇内容取自HyperWorks进阶教程系列的《OptiStruct结构分析与工程应用》,版权归原作者所有,如有侵犯您的权益,请及时联系我们,我们将立即删除。